延性モード切削 ( ductile regime machining もしくはductile mode cutting ) とは、セラミックやガラス等の硬脆材料を切削(広義の切削、したがって研削も含まれる)する際、切込み(切取り厚さ)が概ね0.1μm以下で行うと延性破壊(延性モード)で切りくずが生成され、加工面が従来の硬脆材料の切削(脆性モード)では得られないスムーズなものが得られる加工法である。

詳細

臨界切取り厚さdc値

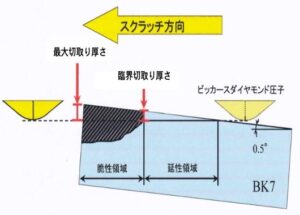

工作物が硬脆材料ゆえに延性モードで加工できる加工条件は限られており、特に切取り厚さが極微小である。延性モード切削での最大の切取り厚さを臨界切取り厚さ(以後dc値と略す)と称する。図1にガラスBK7の漸増切取り厚さ(切取り厚さを徐々に増加させていく)切削を行うことによって延性―脆性モード切削を一度に実施している例[1]を示す。板状の試料を水平からわずかの0.5°傾け、工具であるダイヤモンド圧子を右から左に速度V = 1000mm/minでスクラッチすると、工具の進行、すなわち切取り厚さの増加に伴って弾性変形(接触)→ 塑性変形(延性破壊を伴う切りくず生成)→ 脆性破壊(脆性破壊による切りくず生成)へと順次進行する。脆性破壊によって切りくず生成が行われる直前の切取り厚さがdc値である。

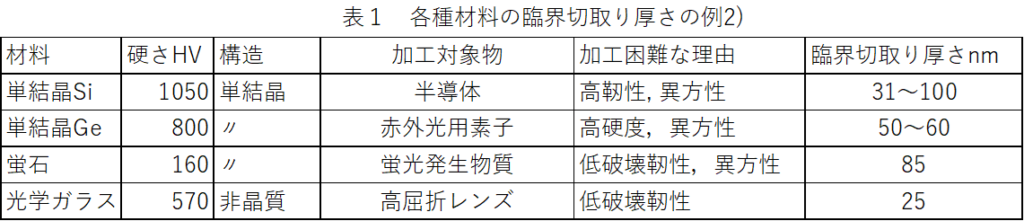

表1に報告されているdc値の例[2]を示す。その他、国内外からSiでは80〜260nm[3]、光学ガラスF2では300〜1300nm[4]という報告もあり、概ね100nm以下であるが、後述する何らかの工夫によっては 1000nm (1μm) 以下という場合もある。

切りくず

延性モードの場合、塑性変形と延性破壊の結果切りくずが生成されるので、切りくずは図2ⅰ)[5]に示すようにラメラ状(層状)のリボンのような形に、いわゆる流れ形に近くなる。脆性モードの場合、図2ⅱ)[5]に示すように塑性変形の証がない非常に細かくなった粉状のものやき裂形切りくずとなる。工作物はいずれもSi単結晶である。

加工面

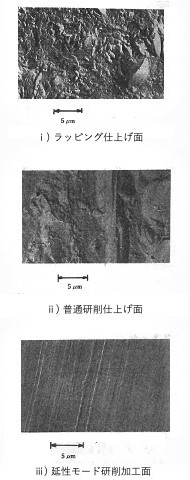

図3に水晶の3つの加工法による仕上げ面[6]を示す。図からわかるように同図ⅰ)ラッピングやⅱ)普通研削加工では良好な仕上げ面が得られていない。一方同図ⅲ)延性モード加工では他の加工法より良好な仕上げ面が得られ、延性モード加工の優位性が一目瞭然である。

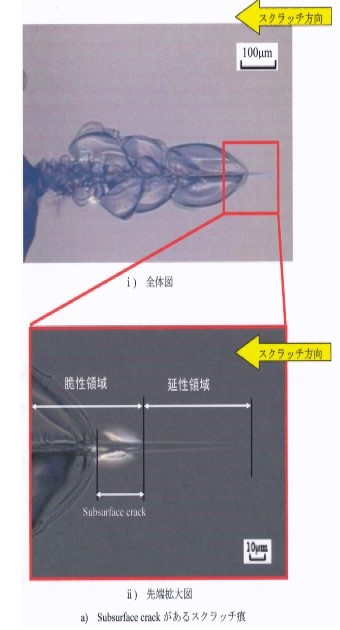

図4に、図1で示された切削実験で生成された加工面[1]を加工面上方から観察した写真を示す。延性モード領域では、工具、の刃先形状が加工痕(スクラッチ溝)に転写され、良好な加工痕を呈している。一方、脆性モードでは加工痕周辺はもちろんのこと、その下にも比較的大規模なsubsurface crack(極表面下き裂)が存在していることが認められる。同図ⅱ)の加工痕の拡大写真からもわかるように加工痕の形状から一見延性モード領域とみなされても、加工痕下にsubsurface crackが存在している部分が一部で認められる。通常の研削加工やラッピング等では、加工面表面粗さの5、6倍程度の深さまで表面層にクラックが生成されている[7]と言われており、同図のように加工痕から延性モードと一旦判断されてもこのsubsurface crackの存在に対して注意しなくてはならない。

加工条件の影響

工具の刃先形状やすくい角がdc値に大きな影響を与える。また、工作物の種類、加工速度や雰囲気によっても変化する。ガラスならびにシリコンをダイヤモンド製圧子でスクラッチした実験結果では、 加工速度200-2000m/minで、シリコンのdc値は速度依存性を示さないが、ガラスでは500m/min近傍でdc値が急激に増加することが明らかとなっており、これは破壊靭性値や降伏応力の温度特性によるものと考えられている[8]。ガラスでは、10-200m/minにおいては、加工速度が低いほどdc値が大きくなることが報告されている[9]。

何らかの工夫をしてdc値を少しでも大きくする試みが行われている。例えば、静水圧下では、1μm以上とする報告[10]もある。また超音波楕円振動下[11]で実施することが報告されているが、大幅に変化すると言う報告は見出しにくい。

歴史

歴史的に見れば、1960年代の後半頃からこのような延性モード切削(当時はこのような命名はされていなかった)の研究が、ガラスの超精密機械加工[12]について行われてきた。1980年代半ば以降、延性モード加工と言う名称で呼ばれるようになった。

用途ならびに工作物

硬脆材料の機械加工としては、前加工としての研削やラッピングの後、仕上げ加工としてはポリシングが通常行われるが、高級なガラスレンズなどの複雑で微細な形状を有するものの加工としては切削に頼らざるを得ない。しかも加工能率が研削などに比べて高い。

光学性能の向上を目的としてガラスレンズや光学部品の高精度な微細形状の加工技術として有効である。工作物は、ガラスの他、水晶、シリコン、セラミック、ゲルマニウム、蛍石、超硬合金等の硬脆材料である。

実際の加工への適応例

刃先にアールを設けたダイヤモンド工具による正面切削では、図5[13]のようになる。切取り厚さが工具刃先に沿って変化しており、図の下側近辺では延性モード加工が可能となっている。実用化の動きはなされているようだが、加工コストなどの問題があり、実現は容易ではないようである。

工作機械

延性モード切削を実現するには、高剛性、高精度で精密な制御が可能な超精密切削機械が必要とならざるを得ない。

関連項目

引用

- 金枝敏明, 原田尚志, 西岡崇徳, Laurence Anthony:ガラスの延性モード加工面における遅れき裂進展, 砥粒加工学会誌, 52, 8(2008) pp454-458.

- 栗山邦隆:超精密加工機を用いた硬脆材料の延性モード切削加工に関する研究、広島大学学位論文 (2016) 24.

- K. Syn, J. S. Taylor : Ductile-brittle transition of cutting mode in diamond turning of single crystal Si and glass, ASPE/IPES Conf., (1989).

- 山田 収・西口 隆・桝田正美・内田浩二:ガラスの臨界切込み深さに及ぼす工具すくい角の影響, 1990年度精密工学会秋期大会学術講演会講演論文集, 751.

- 閣 紀旺:超精密加工と非球面加工, エヌ・テイー・エス(2004) 236.

- 宮下政和:延性モード切削⁄研削技術の発展の歴史的背景と今後の課題、砥粒加工学会誌, 52, 11(2008) pp622-625.

- 柴田順二, 黛 政男, 清水 毅:ガラスの延性形切削現象の観察, 砥粒加工学会誌, 44, 1(2000) 37.

- 杉田忠彰、上田完次、遠藤勝義:硬ぜい材料のマイクロ切削における塑性変形型材料除去の可能性,精密工学会誌, 52, 12 (1986) pp2138-2141.

- 谷 泰弘:超精密加工技術、生研セミナーテキスト(1990) 32.

- 吉野 雅彦、北村元、小川康文:硬脆機能材料の高静水圧環境における延性モード切削(第2報)—高静水圧環境における種種の硬脆材料の切削実験、精密工学会誌, 68, 10(2002) pp.1351-1355.

- 鈴木教和, 社本英二:楕円振動切削によるタングステン合金製光学ガラス金型の延性モード加工, 砥粒加工学会誌, 52, 11(2008) pp630-633.

- 橋本 洋他:超精密加工マニュアル, 大河出版 (1989) 67.

- 閣 紀旺:超精密加工と非球面加工, エヌ・テイー・エス(2004) p231.

執 筆 : 金枝 敏明