超音波振動研削

提供: Precipedia

超音波振動研削 ( Ultrasonic vibration grinding ) は、超音波振動を砥石または工作物に加え、研削加工の高性能化を図る方法である。 この方法では、超音波振動の作用により(1)工作物の微細な破壊(2)キャビテーションの発生に伴う泡破壊時の研削油剤の噴流による洗浄作用(ドレッシングや壊食)(3)切込みの減少による延性モード切削(4)摩擦抵抗の低減、などの現象を伴って研削が進行する。

詳細

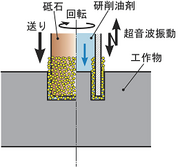

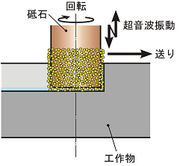

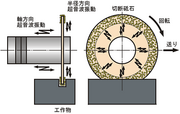

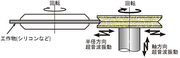

主として、靭性の高い砥粒とボンドのダイヤモンドホイールを用いて、ガラス、シリコン、セラミックスなどの硬脆材料に、穴加工(図1)、溝加工(図2)、切断加工(図3)、面取り加工(図4)などを施す際に適用される。穴加工の場合、穴径が比較的大きい通り穴のときは切りくずの排出と加工部分の冷却のために内部給油法がとられる。ダメージが少なく滑らかな穴壁面となる。溝加工の場合、溝底面に垂直に振動しているため底面の粗さの向上は期待できないが、溝側面では砥粒の切込みの減少により延性モード加工となり粗さが向上することが多い。延性材料が工作物の場合は、キャビテーションによる目づまりの防止や研削時の摩擦低減によって研削抵抗の減少が期待できる。切断加工と面取り加工では、いずれも軸方向振動を砥石の半径方向振動に変換し、ガラスやシリコンの加工に適用されている。どちらも加工能率が向上することとダメージを受ける範囲が狭くなるのが特長である。

関連項目