CFRPとは、Carbon Fiber Reinforced Plastics:炭素繊維強化樹脂の略称で、樹脂を炭素繊維により強化した複合材料の総称である。

詳細

特徴

複合材料とは、二つ以上の異質で異形の材料から構成され、より高い力学的特性や機能を発揮する材料である。その中で、強い繊維を母材(Matrix)で結合して、繊維の特性を生かした複合材料を繊維強化複合材料 ( FRP : Fiber-Reinforced-Plastics ) と呼び、CFRPはFRPの一種である。この材料では、繊維に荷重を分担させることで、高強度の複合材料を実現できる。炭素繊維の他にFRPに用いられる主な繊維材料は、ガラス繊維、セラミック繊維、アラミド繊維、絹、ジュート、炭素鋼、アルミニウム等である。また、近年では、セルロースナノファイバー(CNF)等も用いられる。

繊維材料は、金属と比較して質量密度が低く、引張強度と弾性率がはるかに大きいことが特徴である。炭素繊維は、他の繊維の引張強度が0.5-2.5 [GPa]であるのに対し7 [GPa]程度と非常に大きな引張強度を持っており、比重は1.8前後で、鉄の1/4程度と軽量である。そのため、CFRPは他のFRPと比較して比強度に優れる。また、クリープが小さく、疲労強度が高い。線膨張係数が小さく、熱的寸法安定性が高い。繊維長手方向の熱伝導率にも、極低温を除き優れる。金属材料ほどではないが、長手方向の電気伝導性に優れ、非磁性である。

CFRPの耐熱温度・耐薬品性・硬さなどの特性は使用する樹脂に影響されるが、金属とは異なり酸化還元反応による腐食が発生しない材料であり、疲労し難い材料であることから高い耐久性が期待できる。また、高いX線透過率を持つことも特徴の一つである。成形品の具体的な機械的性質については、材料の仕様により大きく変化するためここではあえて割愛する。

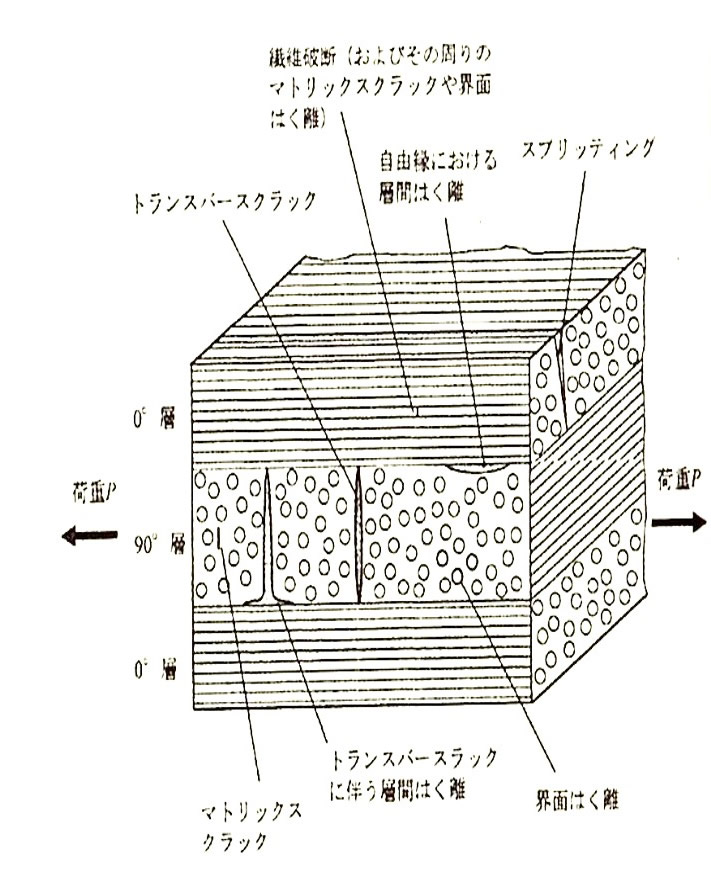

FRP成形品はその構造上、繊維方向の剛性と強度は大きくなり、それ以外の方向では相対的に小さい値を示す。そのため、その異方性を考慮した設計が必要であり、通常は積層して用いられる。航空機の翼等では、繊維の配向によって飛行中の負荷による変形を制御するといった、材料の異方性を積極的に利用した設計が行われている。また、図1のように破壊様式も金属と比較して複雑であるため、強度の予測が難しいといった金属材料には存在しない課題も持つ。

材質

炭素繊維

PAN系

アクリル繊維を焼成・炭化させて製造する。重量当たりの引張強度に優れる。後述のピッチ系と比較して圧倒的に使用量が大きい。代表的な用途は航空機、自動車、ゴルフクラブ等のスポーツ用品である。東レは航空機用途でボーイングと2015年に長期契約を結ぶ等、大きなシェアを持っている。

ピッチ系

ピッチ系はエチレンボトムオイルやコールタールから得られる、紡糸用ピッチを糸状にしたピッチ糸を、不融化、炭素化、黒鉛化して製造する。

異方性ピッチと等方性ピッチがあり、性質が大きく異なる。異方性ピッチは等方性と比較して強度と弾性率が高く、重量当たりの弾性率が高い。軽量・高剛性が実現できるため、高い固有振動数や振動減衰性が必要な工業用ロールやロボットハンド等、更には高い熱伝導率も必要なカーボンブレーキ等に使用されている。

異方性ピッチは他の炭素繊維と比較して弾性率、強度、熱伝導率のいずれも低い。しかし、安価に大量生産可能であるため、切断し短繊維としてコンクリートや各種プラスチック、合成ゴム等に添加して摺動性、機械・電気的特性を付与する。また、自動車のクラッチ・ブレーキの摺動部材として使用され、特にクラッチはこの材料の大きな用途である。国内では三菱ケミカル、クレハなどが主なメーカーである。

樹脂

用途により選択される樹脂は多岐に渡るため、ここでは代表的なものを紹介する。

熱硬化性樹脂

熱硬化性樹脂は不可逆的な化学反応によって生成・硬化する材料である。また、反応前の状態では粘度が低く、容易に強化材に含侵させることができる。

エポキシ樹脂は接着性能に優れ、繊維束を強固に一体化でき、複合材料としての炭素繊維のポテンシャルを発揮させることができる。そのため、特にCFRPの母材として多く使用されている材料である。用途は、航空宇宙機器、スポーツ用品、建材等多岐に渡る。

不飽和ポリエステルは配合により柔軟性などを広範囲のグレードに対応でき、成形の容易さ、高耐候性といった特徴があり、後述のSMC ( Sheet Molding Compound ) / BMC ( Balk Molding Compound ) 等の形態で、自動車・船舶、タンク、土木関連等に使用される。

熱硬化性樹脂を使用したCFRPはCFRTS ( Carbon Fiber Reinforced Thermosets ) の略称で呼称されることもある。

熱可塑性樹脂

熱可塑性樹脂はもとより合成された高分子で構成され、加熱による軟化・溶融と冷却による固化を可逆的に繰り返すことができる。しかし、溶融粘度が高く含侵性、接着性が熱硬化性樹脂と比較して低いため、高温での混錬を行った不連続繊維の製品もあり、強度よりも剛性、耐熱性、寸法安定性等の広範囲の特性向上を狙ったものが多い。ポリアミド(PA)、ポリアセタール(POM)、ポリカーボネート(PC)、ポリエチレンテレフタレート(PET)等が用いられる。

熱可塑性性樹脂を使用したCFRPはCFRTP ( Carbon Fiber Reinforced. Thermo Plastics ) の略称で呼称されることもある。

材料分類

CFRPの仕様は炭素繊維の種類・形態と母材の種類の組み合わせにより決定される。そのため、CFRPの用いられる樹脂と繊維を分けて説明する。また、使用する材料や求められる機械的特性、品質、サイクルタイム等により、適した成形方法が異なる。繊維の形態から分類した場合、連続繊維と不連続繊維に分類できる。連続繊維はその形態から、不連続繊維は形態と繊維の長さから分類することができる。また、樹脂の含侵状態から分類することもできる。

樹脂の含侵状態による分類

ドライ

ドライファブリックは樹脂の含侵が行われていない炭素繊維の布である。また、その布を目的形状に近い形状に予備的に成形したものをプリフォームと呼び、予備成形を可能とするために繊維を注入する樹脂に対して不溶な接着剤で固定した物をプリフォーマブルマットといい、これらは後述のRTM ( Resin Transfer Molding ) / VaRTM ( Vacuum assisted Resin Transfer Molding )に用いられる。

セミプレグ

繊維布に、説可塑性樹脂のパウダーやフィルムを用いて半含侵した材料であり、プリプレグと比較して賦形性が良い、成形時の圧力が比較的低い場合でも内部欠陥が生じにくい等の特徴がある。真空バッグ法やマッチドメタルダイ法等により成形される。

プリプレグ(織物)

繊維布に樹脂を含侵し半硬化状態にした材料であり、熱硬化性の場合は真空バッグ法、オートクレーブ法による硬化による成形に用いられる。熱可塑性の場合はプレス成形により成形される。

強化材の形態による分類

連続繊維

- トウ

糸束状の繊維で、ボビンに巻き付けられたロービングという状態で供給されることが多い。代表的なものでは、3,000~24,000本の繊維から構成されている。フィラメントワインディング等に使用される。 - 一方向(UD)材料

繊維の向きを一方向に揃えた材料で、通常は配向角度を変化させ、複数層重ねて使用する。 - 織物

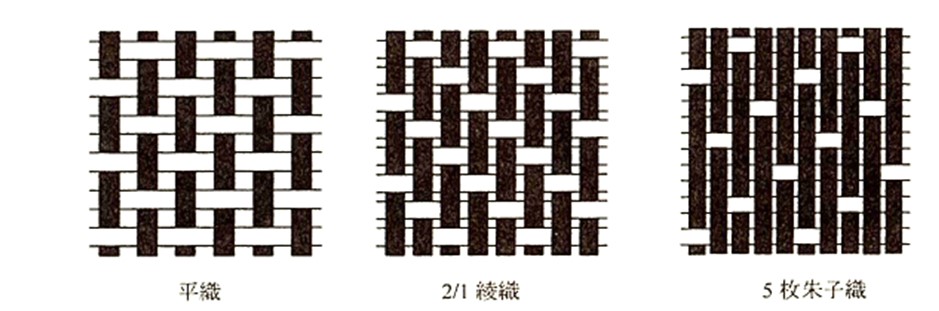

複合材料に対して、最も多く用いられているテキスタイル技術である。特に、図2中の平織や綾織り等がよく用いられる。 - Non-Crimp Fabric(NCF)

縫いつけられた一方向炭素繊維で構成される材料である。織物のように扱いやすいが、繊維のクリンプ(うねり)が織物と異なり非常に少ないため、成形品の強度が発揮されやすい。また、縦糸・横糸による繊維の拘束も無いため、ドレープ性が良い。 - 組物

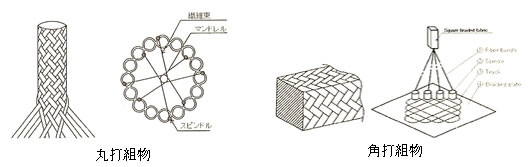

図3のようにチューブや角断面を持つ形状を作成可能な手法である。レクサスLFAのピラーへの適用が有名である。

不連続繊維

- 短繊維

ペレットおよび成形品での繊維長が1mm以下であるもの。 - 長繊維

ペレットで3~24mm、成形品での繊維長が4mm以上であるもの。

代表的な成形手法

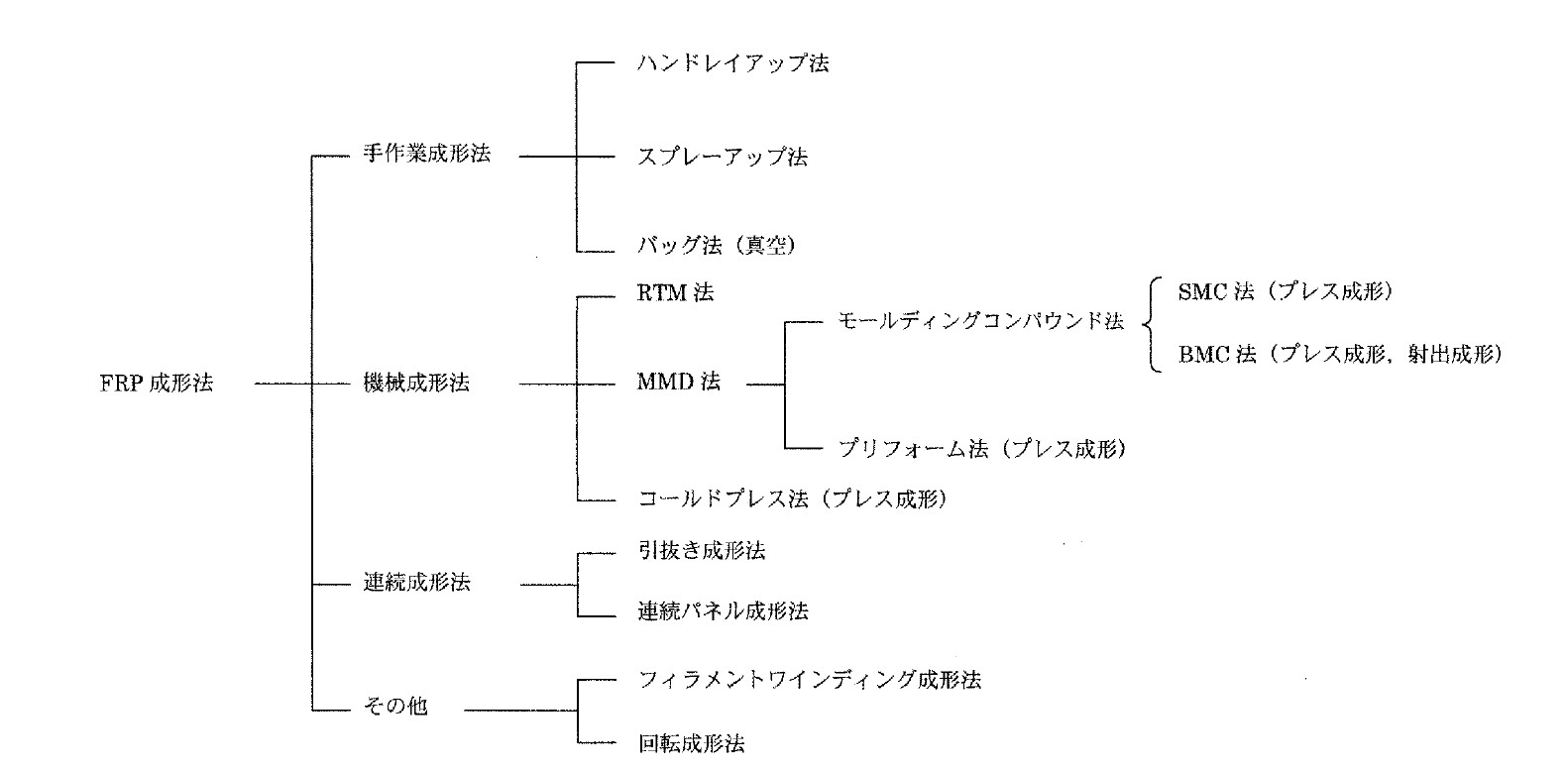

FRPの成形手法は生産手段から大別すると、手作業成形、機械成形、連続成形とその他に分けられる。図4に、その分類図を示す。また、以下にCFRPの成形に用いられる代表的な成形手法の説明を示す。

手作業成形法

ハンドレイアップ法

常温常圧でガスの発生なく硬化可能な不飽和ポリエステル樹脂やエポキシ樹脂を利用した最も基本的な成形手法である。刷毛やローラーなどの簡単な器具を用いて、人の手により型の上で繊維に樹脂を含侵させながら順次積み重ねた後、適切な温度管理下で樹脂を硬化させ、脱型仕上げを行う。

型と設備費が安価なため、試作や大型品の少量生産に適している。しかし、作業者や場所などにより品質の差が発生しやすく、加圧しないため気泡などの欠陥が発生しやすい。

真空バッグ法

真空バッグを用いた大気圧による加圧とオーブンによる加熱により成形する手法で、型にプリプレグシートを積層し、真空バッグでバギングし、真空を引き続けながらオーブンによる加熱で硬化を行う。

低温で硬化する樹脂を用いることで、型材料にウレタンなどのフォーム材や木材などの安価で加工が容易な材料の利用が可能であり、ボートやヨットの試作などの大型部品のワンオフ成形に有効である。

この成形法では、バッグ内の真空到達度と成形部材内の通気性が成形品質を大きく左右する。高い真空度は成形品内の気泡除去に効果があり、またそのためには各層における通気の確保が必要である。

機械成形法

オートクレーブ法

オートクレーブ法におけるバギングの構成は真空バッグ法とほぼ同様であるが、オートクレーブ法ではバギングを密閉した圧力釜の中で空気圧を高めて圧力を加えつつ、加熱により硬化させる。高い圧力下で成形するため、内部の気泡がほぼ存在せず、非常に高品質な成形品が得られる。一部の高性能車や競技用車両の車体構造部品、航空機部品の製造等に用いられている。

マッチドメタルダイ法

SMC ( Sheet Molding Compound ) /BMC ( Balk Molding Compound ) /プリプレグ/不連続繊維熱可塑性シート等を、金型プレスによる加圧と、金型上または金型投入前にハロゲンヒータでの加熱を加えて成形する。圧力を加える成形であり、オートクレーブ法と比較して生産性は高いが、気泡の存在などの品質面で劣る。SMC/BMCは不連続繊維と樹脂、硬化剤、顔料、離型剤、増粘剤等を混錬し、シートまたはバルク状に成形し取り扱い性を良好にした熱硬化性材料である。

RTM/VaRTM

RTM法は図5に示すように型内に予め繊維を配置し、型を閉めた後、型内に短時間で硬化する樹脂を注入する成形法である。また、型内を減圧して行う手法をVaRTM法という。金型内に配置される繊維材料は、予め成形加工を施されたプリフォームと呼ばれるものが良く用いられる。そのため、繊維材料の配置、量、組み合わせの自由度が高い。一部の高性能車や競技用車両の車体構造部品の製造等に用いられている。

また、信頼性、再現性も高く、オートクレーブ法による成形を行う場合に、巨額の設備投資が必要であるという問題を解決できる手法として期待されている。

連続成形法

引き抜き

連続繊維を平行に引き揃え、樹脂を含浸後成形品の断面形状と同様の形状を持つ型に引き込み、型から出る頃には十分な保形性を持つまで熱や電子線により硬化させる成形手法である。

長尺の部品が製造可能であり長尺方向に非常に高い強度と剛性を持つ成形品が得られる。しかし、真直ぐ且つ断面の形状・面積が一定な成形品しか得られない。長尺の梁等の製造に用いられる。

その他

LFT-D ( Long Fiber Thermoplastic – Direct )

二軸押出機の混錬技術と、新規に開発された装置による強化繊維の折損を抑制した輸送技術により、従来手法より長い繊維を実現することによる、不連続繊維強化熱可塑性CFRPの高強度化を狙って研究されている手法である。

ATL ( Automated Tape Lay-up ) /AFP ( Automated Fiber Placement )

プログラムでコントロールされるヘッドによって、適切な幅のプリプレグを成形冶具上の任意の長さに順次積層しながら、必要に応じて加熱を行いつつコンパクションローラーで加圧密着させることにより積層する手法である。ATLではプリプレグのテープ幅は76mmから305mmのものが用いられる。航空機の主翼部品の自動積層等に用いられる。AFPは円筒形状や複雑形状の成形品に対して自動積層を行う手法で、プリプレグのテープ幅は3mmから25mmである。また、近年では刺繍の技術を応用した繊維配置手法など、別の原理による繊維配置手法も登場している。

FW ( Filament Winding )

樹脂を含浸させた連続繊維を回転する金型に巻きつけ、脱型・硬化する手法である。圧力容器に用いられる。

また、ドライカーボン、ウェットカーボン等の名称が使用されている場合があり、プリプレグを用いた加圧下での成形(オートクレーブ法、真空バッグ法等)による成形品がドライカーボン、混合反応型樹脂を用いた常圧下での成形(ハンドレイアップ等)がウェットカーボンと呼ばれている。

引用

- 新版 複合材料・技術総覧,監修 福田 博,邉 吾一,末益 博志,(株)産業技術サービスセンター,2011年,ISBN978-4-915957-52-9 C3053 日本製鋼所技報 No.67(2016.11)

執 筆 : 猪狩 龍樹、田中 秀岳