3D-CAD

3D-CAD は、3次元CAD ( three Dimensional Computer Aided Design ) の略である。

目次[非表示] |

詳細

はじめに

3D-CADの用語が広く使用されるようになったのは、ソリッドモデルのCADが市販されてからである。当時は、AutoCADに代表される製図用CADが多用されていたので、3次元を意味するものとして「3D」が用いられた。3D-CADの初期段階では、ソリッドCAD、サーフェースCADという表現もあった。現在の3D-CADでは、モデルがソリッドとして成立しなければサーフェースで表現され、サーフェースで囲まれた空間が閉じていればソリッドで表現することができる。産業界で多用されている市販の3D-CADには、Dassault Systems社のCATIA 、PTC社のPro/ENGINEER、Siemens PLM社のNX、SolidWorks社のSolidWorks、Autodesk社のInventorがあり、それらの3D-CADにプラグインするアプリケーションが数多く開発されている。産業界の広い分野で3D-CADが使われ、デジタルものづくり、デジタルエンジニアリングなどを実現する中核になっている。

3D-CADのファイル構成

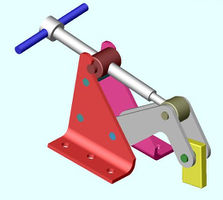

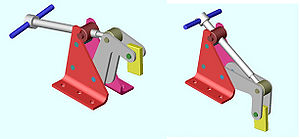

市販の3D-CADはソリッドモデルで3次元形状を表現し、アセンブリファイル、パーツファイル、図面ファイルが互いに関連性を維持している。図1に示すクランプのアセンブリは、図2に示す11個のパーツで構成されている。アセンブリファイルには、アセンブリ空間におけるパーツの位置と姿勢、およびパーツ組立に関する拘束のみが定義され、形状に関するデータはパーツファイルを参照している。したがって、パーツのファイル名を変更したり、保存先を変更したりしてしまうとアセンブリファイルを開いたときにパーツファイルを見つけることができなくなる。そのため、複数の設計者によるプロジェクトでは、PDM(Product Data Management)のようなファイル管理が必要になる。

3D-CADと機械設計

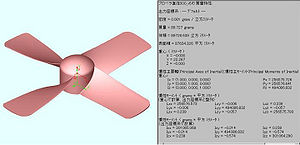

3D-CADには、アセンブリにおけるパーツ間の干渉、組立拘束を保持する機構の動作(図3)、パーツ・アセンブリのマスプロパティ(体積、質量、重心、慣性モーメント)(図4)、パーツの断面特性(図心、断面2次モーメント)など、機械設計に必要な基本的な機能がある。

フィーチャベースモデリング

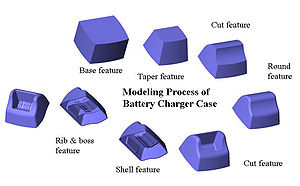

3D-CADではフィーチャベースモデリングで3次元形状を生成し、モデリングの履歴を保存しているものが多い。モデリングのフィーチャには、スケッチ型のフィーチャと、編集型のフィーチャがある。スケッチ型のフィーチャは、スケッチ平面に描くプロファイル(輪郭線)を【押出し】、【回転】、【カット】して形状を生成するものである。編集型のフィーチャは、【フィレット】や【シェル】のように生成された形状に対し編集的な操作をするものである(図5)。 フィーチャベースモデリングの特徴は、形状を再構築するときに数学的な矛盾がなければ一つ一つのフィーチャの定義やスケッチのプロファイルおよび寸法を自由に変更して形状を編集することができる。さらに、フィーチャの順番を前後に入れ換えることも可能である。このように、3D-CADでは形状の編集が可能なようにフィーチャの履歴を保存しているので、一般にデータのサイズは大きくなる。そして、フィーチャの履歴が長くなれば、フィーチャ定義の変更に伴う再構築にも時間を要することになる。 また、3D-CADではパーツファイルの中に、複数のソリッドを定義することができるので立体の集合演算(和、差、積)を実行することもできる。

サーフェス

3D-CADには、スイープサーフェス、ロフトサーフェス、境界サーフェス、フィルサーフェスなどサーフェスのモデリング機能も多くある。3D-CADでは、面の削除などの操作により、数学的にソリッドモデルが定義できないときには、自動的にサーフェスモデルに変更する。

データ形式

3D-CADのデータ構造はB-reps (Boundary representation)[1]。 で表現されている。Geometric modeling kernelを独自に開発している3D-CADもあるが、ParasolidやACISをカーネルに3D-CADを構築しているものもある。 3D-CADのデータは、一般に独自の形式で保存される。異なる3D-CAD間では、STEP(AP203、AP214)あるいはIGES、または ParasolidやACISの形式を利用して、データを交換することができる。

3D Annotated Model

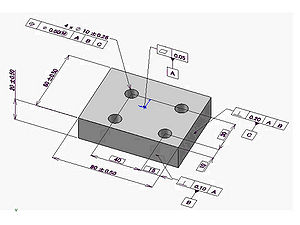

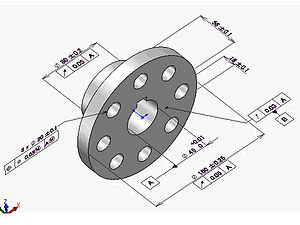

モノづくりでの分野では、設計から製造への情報伝達として3DCADで定義した形状モデル(以後、3Dモデルと記す)と、公差や注記を記入した2D図面が普及している。3D-CADの利用拡大と高機能化により2D図面でしか表現することができなかった寸法公差、幾何公差、注記、表面性状などの製品特性を3Dモデルに、直接、定義することができるようになってきた。3Dモデルに製品情報を定義する規格として、2003年7月にASME Y14 -41[2]が発行され、それを基にISO16792[3]が発行された。 (社)日本自動車工業会(電子情報委員会デジタルエンジニアリング部会)と(社)日本自動車部品工業会(電子情報化委員会CAD部会)では2007年8月に、ASMEやISOの規格に準拠して3D単独図ガイドライン[4]を発行した。さらに、2007年12月には(社)電子情報技術産業協会(3次元CAD情報標準化専門部会3D単独図標準化分科会)から3D単独図ガイドラインDraftが発行された[5]。 このように、モノづくりための情報伝達は2D図面から3D単独図へ移行し始めている。この動きに連動するように、3D-CADでは、3Dモデルに製品特性(データム、基準寸法、寸法公差、幾何公差、最大実態状態、表面性状など製造や検査に必要なもの)を自動的に配置する機能を開発してきた。具体的には、設計者がデータムのみを指示すれば、基準寸法や幾何公差を自動的に配置することができるようになった。図6と図7にそのサンプルを示す。 図6は直方体に4つの穴が貫通しているサンプルである。この形状を製作するために直交する三つの平面をデータム(図中のA,B,C)に選ぶと、3D-CADは貫通穴の寸法や幾何公差を図のように自動的に配置する。一方、図7はフランジの形状である。これは回転体なので、回転中心にある貫通穴の円筒面が第一データムになる(図中の A)。このデータムと直交するフランジ面を第二データム に選ぶと、必要な寸法や幾何公差を図のように自動的に配置する。

公差解析

寸法公差と幾何公差を定義した複数の部品をアセンブリすれば、当然のことではあるが、公差の累積が生ずる。したがって、複数の部品を配置するスペースと配置された部品との隙間を設計段階で正確に把握しなければならない。3D-CADでは、公差解析(Tolerance Analysis)を実行することで隙間の最大値、最小値、RSS(Root Sum of Squares)を求めることができる。

加工フィーチャ

3D-CADで定義した形状モデルから機械加工のためのフィーチャ(Hole,Cone,Bore,Slot,Notch,Boss,Cylinder,Pocket,Surface,Chamfer,Fillet)を認識することもできる。それぞれのフィーチャにあらかじめ加工条件を定義しておくことで、CAMでは加工フィーチャからツールパスを自動的に計算することができる。また、同じ種類のフィーチャをまとめることで、加工効率の高いツールパスを生成することもできる。

Design for Manufacturing(DFM)

DFMはモノづくりを支援する一つで、設計の製造効率をチェックするものである。DFMは、設計プロセスにおいて機械加工が困難な部位、加工コストが高い部位、あるいは加工ができない領域を3Dモデルから抽出するものである。具体的には、深い穴、直径の小さな穴、厳しい寸法公差や幾何公差、コーナーの最小半径、外側エッジのフィレット、深いポケット、狭い溝、キャビティと交差するドリル穴などである。 それらを3D-CADでは穴の深さと直径の比率、部品内部の穴領域の最小%、切削ツールの深さと直径の比率、最小角半径、最小直線寸法の公差などのパラメーターで定義し、製造のルール化を図っている。

モールドパーツ

3D-CADによるモールド部品の設計では、樹脂の収縮補正、抜き勾配、アンダーカットの部位などを自動的にチェックし、設計者が成形に必要な事項を確認できるようになっている。そして、CAE(樹脂流動解析)と連携して成形性の良否を設計者に提示することができるようになった。

板金パーツ

3D-CADによる板金部品の設計では、薄板フィーチャでモデリングすることができ、展開図を自動的に求めることができる。さらに、曲げ加工において、工具と部品との干渉を計算し、標準工具による曲げ加工性の良否を検討することができる。

関連項目

外部リンク

引用

- ↑ I.C.Braid, C.A.Lang, Computer-Aided Design of Mechanical Components with Volume Building Bricks, proc. of PROLAMAT’73, 1973

- ↑ ASME 14-41 Digital Product Definition Data Practices (2003)

- ↑ ISO 16792 Technical Product Documentation - Digital Product Definition Data Practices

- ↑ JAMA/JAPIA 3D図面ガイドライン 3D単独図ガイドライン, JAMAEIC035 V1.0 (2007)

- ↑ JEITA 3D単独図ガイドラインDraft(第1版) (2007)