切削 ( Cutting ) とは、工作物に対し切り込みを与えた工具を工作物と相対的に移動させ、工具刃先で工作物の一部を切り屑として変形分離し、希望する形状・寸法・表面を持つ工作物を得る加工である。

詳細

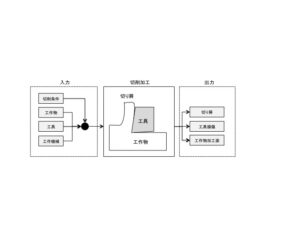

切削加工は非常に古くから行われている加工法であるが、科学的・技術的に検討がなされたのは比較的新しく、19世紀の終わりから20世紀にかけて、F. W. Taylor[1](1856-1915) が行った一連の実験を出発点としている。切削加工では、加工の対象物である「工作物」、加工するための「工具」、および工具と工作物を保持し相対的に運動させるための「工作機械」が基本要素となる。これらは図1に示すように、工作物、工具、工作機械、切削条件(切り込み、送り、切削速度、切削油剤など)を入力とし、工作物加工面、切り屑、工具損傷などが出力として得られる。したがって、切削加工学は望ましい出力(必要とされる工作精度や仕上げ面、処理しやすい切り屑、少ない工具損傷、高い加工能率など)を得るために入力条件をどのようにコントロールすれば良いのかを検討する学問であると言える。切削加工を理論的に取り扱う場合、大きく分けて「切り屑生成」と「工具摩耗」の2つの機構に分けて論じられる場合が多い。

- 切り屑生成に伴い工具刃先は切削抵抗を受けると同時に発熱に伴う温度上昇(切削温度)や振動などが生じるが、これらは「切り屑生成機構」として論じられる。

- 切削抵抗、切削温度、振動、凝着などの結果、工具は損傷を受けるが、これらは「工具損傷機構」として論じられる。

F. W. Taylor は被削材や切削条件あるいは工作機械などの入力条件が工具寿命等の出力に与える影響を実験的に求め定式化したが、当時の入力条件を前提とした実験式であるため、今日ではほとんど利用出来ない。しかしながら「Taylorの寿命方程式」と呼ばれる切削速度と工具寿命の関係を示した式は今日でも切削加工の「宝」となっている。

彼の実験を契機に多くの国々で切削理論の構築を目指した研究が行われ、今日に至っている。精密工学会編の「精密工作便覧」の「切削加工」は、基礎的な理論の解説がなされており、参考文献も豊富である。[2]

関連項目

外部リンク

引用

- F. W. Taylor, On the art of cutting metals, Trans ASME 28 (1907) 31-248.

- 精密工学会編,新版 精密工作便覧,コロナ社(1992)

執 筆 : 山根 八洲男