成形接合 ( Molded direct joining ) とは、金属表面の微細構造創製技術と成形技術を利用した、金属とプラスチックの直接接合技術のことである。

詳細

背景

軽量化に向けて、様々な金属部品が樹脂に置き換えられつつある。しかし全ての金属を樹脂に置き換えることは不可能であるため、必ず金属と樹脂の接合部分が存在する。そのため、工程数や処理時間、コストの低減に向けて、ネジや接着剤を使用しない直接接合技術が強く求められている。金属と樹脂を直接接合する方法としては、金属部品、樹脂部品を独立して作製し、そののち両部品を接合する方法と、金属-樹脂の複合体を一度に一体成形する方法(成形接合)が存在する。前者においては、金属と樹脂の界面にレーザを集光してその熱によって接合する方法、超音波や摩擦による熱を利用する方法などが挙げられる。本項目では、加工時間や加工形状の任意性などアドバンテージを持つ、後者の成形接合について説明する。

成形接合法の概要

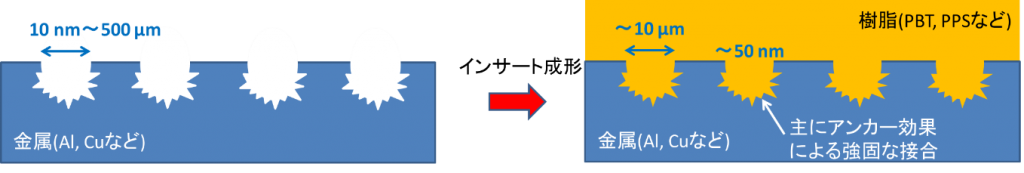

成形接合においては、図1に示すように表面に多数の微細構造(数10 nm~数100 μm)を持つ金属表面を作製し、射出成形やホットプレスなどにより溶融樹脂を流し込む[1]。その際、溶融樹脂が微細構造内に充填されることにより、冷却後に強固な接合が発現する。接合要因は主にアンカー効果であるが、分子間力や化学結合なども接合力の一部を担う。金属や樹脂の種類にもよるが、引張せん断強度は20 MPa以上に達する。

金属表面処理法

金属表面の微細構造創製法としては化学エッチング[2]やレーザ加工[3]が利用されることが多い。化学エッチングでは、金属部材表面に数10 nmから数μmの微細孔を多数創製する。条件によってはオーバーハング構造の創製も可能である。一方レーザ加工はレーザ集光部の熱エネルギーによって数10 μmからの数100 μmの微細溝構造を創製する方法である。その他、ブラスト[4]やめっきによって微細構造を創製する方法や、化学結合性の高い接合膜を金属表面に創製してプラスチックとの化学結合を発現する方法も存在する。

応用展開

化学エッチングによる微細構造創製技術は、スマートフォン部品やPC部品を中心に産業応用が進められつつある。レーザ加工などの乾式加工技術は自動車部品への適用が期待されているが、信頼性の担保など技術的にクリアすべき課題が残っている。

引用

- K. Ramani & B. Moriarty: “Thermoplastic Bonding to Metals Via Injection Molding for Macro-Composite Manufacture”, Polymer Eng. Sci., vol. 38, pp. 870-877, 1998.

- 安藤直樹:“NMT: アルミ合金に対する熱可塑性エンプラの射出接合技術”,成形加工,vol. 16, pp. 588-591, 2004.

- G. Lucchetta, F. Marinello, P.F. Bariani:“Aluminum sheet surface roughness correlation with adhesion in polymer metal hybrid overmolding”, CIRP Annals – Manufacturing Technology, vol. 60, pp. 559–562, 2011.

- Y. Kajihara, Y. Tamura, F. Kimura, G. Suzuki, N. Nakura, E. Yamaguchi: Joining strength dependence on molding conditions and surface textures in blast-assisted metal-polymer direct joining, CIRP Annals, 67, pp. 591-594, 2018.

執 筆 : 梶原 優介