「SI-cut」の版間の差分

JSPEreviewer (トーク | 投稿記録) |

JSPEreviewer (トーク | 投稿記録) |

||

| (1人の利用者による、間の3版が非表示) | |||

| 5行: | 5行: | ||

==詳細== | ==詳細== | ||

| − | [[画像: | + | [[画像:normalEDM.png|thumb|right|ワイヤ放電加工面]] |

| − | [[画像: | + | [[画像:SI-cut.png|thumb|right|SI-cut面]] |

| + | |||

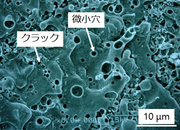

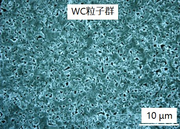

超硬合金をワイヤ放電加工すると,その加工面にはクラックや微小穴などの表面欠陥が形成され,さらに溶融再凝固層(以下,変質層という)は引張りの残留応力状態であるため,材料の強度を著しく低下させる. | 超硬合金をワイヤ放電加工すると,その加工面にはクラックや微小穴などの表面欠陥が形成され,さらに溶融再凝固層(以下,変質層という)は引張りの残留応力状態であるため,材料の強度を著しく低下させる. | ||

<BR> | <BR> | ||

| 14行: | 15行: | ||

<BR> | <BR> | ||

図1はワイヤ放電加工面,図2はSI-cut面をそれぞれ示す.SI-cutによってクラックや微小穴を含む変質層はすべて除去され,加工面は炭化タングステン粒子群へと改質される.ところでSI-cutは,コバルトの選択的溶出にもとづいているため,表面層に必ずコバルト欠乏層が形成される.SI-cutされた材料を抗折力試験した結果,コバルト欠乏層が1~2 μm程度であれば,SI-cut材の抗折力はほぼ納入状態と同程度であることがわかった.最後に,このSI-cutは,超硬合金以外ではインコネル718やSUS304に対しても有効である. | 図1はワイヤ放電加工面,図2はSI-cut面をそれぞれ示す.SI-cutによってクラックや微小穴を含む変質層はすべて除去され,加工面は炭化タングステン粒子群へと改質される.ところでSI-cutは,コバルトの選択的溶出にもとづいているため,表面層に必ずコバルト欠乏層が形成される.SI-cutされた材料を抗折力試験した結果,コバルト欠乏層が1~2 μm程度であれば,SI-cut材の抗折力はほぼ納入状態と同程度であることがわかった.最後に,このSI-cutは,超硬合金以外ではインコネル718やSUS304に対しても有効である. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

2017年2月10日 (金) 11:15時点における最新版

SI-cutは,Surface integrity cutを省略したもので,ワイヤ放電加工された超硬合金をクラックレスに改質する工程である.

詳細

超硬合金をワイヤ放電加工すると,その加工面にはクラックや微小穴などの表面欠陥が形成され,さらに溶融再凝固層(以下,変質層という)は引張りの残留応力状態であるため,材料の強度を著しく低下させる.

金型の生産現場では,熟練工が手作業により変質層を除去している.しかしながら,この作業は多大な労力と時間を必要とし,金型製作における課題の一つである.SI-cutは,ワイヤ放電加工において最終仕上げ工程の後に導入され,同一加工機上で実施できることから「オンザマシン表面改質技術」[1]である.

脱イオン水中(導電率は20~30 μS/cmが適切)で超硬合金を仕上げワイヤ放電加工した後,仕上げ工程よりもギャップを数μm大きくし,さらに無負荷電圧を下げて,ワイヤ放電加工時と同じ軌跡でワイヤを走査させる.直流・交流電源において,超硬合金の極性が(+)のときに,ワイヤとの間に微弱な電流が流れ,超硬合金の結合材であるコバルトが電解作用により選択的に溶出していく.その結果,結合力を失った炭化タングステンは脱落していき,変質層はすべて除去される.

図1はワイヤ放電加工面,図2はSI-cut面をそれぞれ示す.SI-cutによってクラックや微小穴を含む変質層はすべて除去され,加工面は炭化タングステン粒子群へと改質される.ところでSI-cutは,コバルトの選択的溶出にもとづいているため,表面層に必ずコバルト欠乏層が形成される.SI-cutされた材料を抗折力試験した結果,コバルト欠乏層が1~2 μm程度であれば,SI-cut材の抗折力はほぼ納入状態と同程度であることがわかった.最後に,このSI-cutは,超硬合金以外ではインコネル718やSUS304に対しても有効である.

外部リンク

引用

- ↑ 田村武夫,金子倉之介,ワイヤ放電加工におけるオンザマシン表面改質技術の開発,電気加工学会誌,Vol.46,No.111,pp.14-22,2012.