「細穴放電加工(細孔)」の版間の差分

JSPEreviewer (トーク | 投稿記録) |

JSPEreviewer (トーク | 投稿記録) |

||

| 11行: | 11行: | ||

さらに小径の細穴放電加工を実現するには,放電のパルスエネルギの微小化が要求される。また,高精度な微小径の電極を準備することが必要となるため,放電加工法を応用した電極成形法が広く実用化,研究されている。ガイドに沿って移動するワイヤを電極として用いた,ワイヤ放電研削法(WEDG法)が実用化されている。<ref name="ref1">Masuzawa, M.Fujino, K.Kobayashi:Wire Electro Discharge Grinding for Micro- Machining, Annals of the CIRP, 34,1 (1985) pp.431-434.</ref>,<ref name = "ref2">増沢隆久,藤野正俊:高精度微細加工の研究(第1報)-ワイヤ放電研削法の開発-,電気加工学会誌,24,48 (1991) pp.14-28.</ref><BR> | さらに小径の細穴放電加工を実現するには,放電のパルスエネルギの微小化が要求される。また,高精度な微小径の電極を準備することが必要となるため,放電加工法を応用した電極成形法が広く実用化,研究されている。ガイドに沿って移動するワイヤを電極として用いた,ワイヤ放電研削法(WEDG法)が実用化されている。<ref name="ref1">Masuzawa, M.Fujino, K.Kobayashi:Wire Electro Discharge Grinding for Micro- Machining, Annals of the CIRP, 34,1 (1985) pp.431-434.</ref>,<ref name = "ref2">増沢隆久,藤野正俊:高精度微細加工の研究(第1報)-ワイヤ放電研削法の開発-,電気加工学会誌,24,48 (1991) pp.14-28.</ref><BR> | ||

走査放電加工法による軸成形法が研究されており,細く長い軸が,短時間かつ高精度に成形できる。<ref name = "ref3">谷貴幸,後藤啓光,李珠瓊,毛利尚武:走査放電加工による微細軸成形法,電気加工学会誌,43,104 (2009) pp.187-193.</ref>,<ref name = "ref4">平尾篤利,谷貴幸,李珠瓊,毛利尚武,齋藤長男:走査放電軸成形法における軸直径と消耗比,電気加工学会誌,47,116 (2013) pp.163-168.</ref>図2に,走査放電加工法によって成形された軸のSEM像を示す。また図3に,走査放電加工法による軸成形法によって成形した軸を用い,細穴放電加工したSEM像を示す。直径10μmの微小径の細穴が加工されている。<BR> | 走査放電加工法による軸成形法が研究されており,細く長い軸が,短時間かつ高精度に成形できる。<ref name = "ref3">谷貴幸,後藤啓光,李珠瓊,毛利尚武:走査放電加工による微細軸成形法,電気加工学会誌,43,104 (2009) pp.187-193.</ref>,<ref name = "ref4">平尾篤利,谷貴幸,李珠瓊,毛利尚武,齋藤長男:走査放電軸成形法における軸直径と消耗比,電気加工学会誌,47,116 (2013) pp.163-168.</ref>図2に,走査放電加工法によって成形された軸のSEM像を示す。また図3に,走査放電加工法による軸成形法によって成形した軸を用い,細穴放電加工したSEM像を示す。直径10μmの微小径の細穴が加工されている。<BR> | ||

| − | [[画像:usage_sample.png|thumb|right| | + | [[画像:usage_sample.png|thumb|right|図2 走査放電加工法による成形軸]][[画像:usage_sample.png|thumb|right|図3 微小径穴加工例]] |

2018年1月11日 (木) 11:54時点における版

細穴放電加工(Small Hole Electrical Discharge Machining)とは,放電現象を用いた細穴(細孔)もしくは,微小径の穴あけ加工のことである。

ここでの細穴(細孔)の定義は,直径3mm以下の穴とする。

目次[非表示] |

詳細

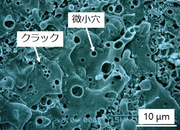

細穴放電加工は,放電現象を利用した微小径の穴あけ加工である。ドリル加工では困難な高硬度の焼入れ鋼や超硬合金,さらに難削材(タングステン,チタン,モリブデン,など)に対して高精度に加工することが可能である。また放電加工は,加工対象を溶融させながら加工するため切削加工などにみられるバリの生成が少なく,容易に高精度な加工が実現できる。図1にSUS304に対して細穴放電加工したSEM像を示す。直径100μmの細穴が加工されている。

細穴放電加工は,一般的な放電加工機と異なり,微小なパルスエネルギを生成できる専用の電源を備えた細穴放電加工機を用いる。要求する穴直径より細いパイプ電極(放電ギャップを考慮する必要がるため)を用い,パイプから液を吐出させることで細く深い穴加工を実現する。ただし市販されているパイプ電極は,直径約0.1mmまでであるため,直径0.1mm以下の細穴においては,棒(無垢)電極を用いる必要がある。また電極を回転させるため,軸の偏心,振動を抑制することが重要となる。

さらに小径の細穴放電加工を実現するには,放電のパルスエネルギの微小化が要求される。また,高精度な微小径の電極を準備することが必要となるため,放電加工法を応用した電極成形法が広く実用化,研究されている。ガイドに沿って移動するワイヤを電極として用いた,ワイヤ放電研削法(WEDG法)が実用化されている。[1],[2]

走査放電加工法による軸成形法が研究されており,細く長い軸が,短時間かつ高精度に成形できる。[3],[4]図2に,走査放電加工法によって成形された軸のSEM像を示す。また図3に,走査放電加工法による軸成形法によって成形した軸を用い,細穴放電加工したSEM像を示す。直径10μmの微小径の細穴が加工されている。

電極

材料:銅,黄銅,銅タングステン,WC,その他

形状:棒(無垢),パイプ,特殊形状

図4に市販されている電極の一例を示す。左から,WC-棒,黄銅-パイプ,銅-棒,銅-パイプ,銅-特殊形状,である。

アスペクト比(L/D)

アスペクト比とは,穴の直径に対する深さの比(深さL/直径D)のことである。

このL/Dで10倍を超える穴あけを深穴加工という。一昔前のドリル加工においては,L/Dで10倍以上の穴加工は困難であったため,放電加工が深穴加工に用いられることが多かった。現在,切削工具の発展によって,ドリル加工においてもL/Dで20倍以上の加工が可能となっている。

放電加工を応用した微小径電極成形法

□ ワイヤ放電研削法(WEDG法)

□ 走査放電加工法

□ 加工穴を利用した微細軸成形法[5],[6]

その他の細穴加工法[7]

□ 切削(ドリル)加工

□ 電解加工

□ レーザ加工

□ 電子ビーム加工

□ 打ち抜き加工

関連項目

外部リンク

引用

- ↑ Masuzawa, M.Fujino, K.Kobayashi:Wire Electro Discharge Grinding for Micro- Machining, Annals of the CIRP, 34,1 (1985) pp.431-434.

- ↑ 増沢隆久,藤野正俊:高精度微細加工の研究(第1報)-ワイヤ放電研削法の開発-,電気加工学会誌,24,48 (1991) pp.14-28.

- ↑ 谷貴幸,後藤啓光,李珠瓊,毛利尚武:走査放電加工による微細軸成形法,電気加工学会誌,43,104 (2009) pp.187-193.

- ↑ 平尾篤利,谷貴幸,李珠瓊,毛利尚武,齋藤長男:走査放電軸成形法における軸直径と消耗比,電気加工学会誌,47,116 (2013) pp.163-168.

- ↑ 山崎実,鈴木岳美,森紀年,国枝正典:軸穴同時マイクロ放電加工法および加工穴を利用した微細軸成形法,電気加工技術,27,86 (2003) pp.1-5.

- ↑ 山崎実,森紀年,鈴木岳美,國枝正典:軸穴同時マイクロ放電加工法の研究,精密工学会誌,69,7 (2003) pp.944-948.

- ↑ 増沢隆久,高増潔:微細穴加工と計測の最前線,精密工学会誌,78,6 (2012) pp.443-447.