「ピーリング工具」の版間の差分

提供: Precipedia

JSPEeditor (トーク | 投稿記録) |

JSPEeditor (トーク | 投稿記録) |

||

| (2人の利用者による、間の11版が非表示) | |||

| 4行: | 4行: | ||

微細放電加工を行うには、工具電極の直径も微細である必要がある。とりわけ数百μm以下の微細電極は、主にワイヤ放電研削(WEDG)法により、チャッキングしやすい径の電極材料の先端部を所望の径まで成形加工されるのが一般的である。これに対し、ピーリング工具は、市販の細線ワイヤを軸中心のコアとし、その周囲を除去しやすい別の金属で均質に被覆した二層構造の工具電極である。現在は、コア材に高融点で剛性の高いタングステン、その周囲は電解めっきにより低融点の亜鉛を被覆したピーリング工具が研究開発されている。その工具応用には次の二種類が提案されている。 | 微細放電加工を行うには、工具電極の直径も微細である必要がある。とりわけ数百μm以下の微細電極は、主にワイヤ放電研削(WEDG)法により、チャッキングしやすい径の電極材料の先端部を所望の径まで成形加工されるのが一般的である。これに対し、ピーリング工具は、市販の細線ワイヤを軸中心のコアとし、その周囲を除去しやすい別の金属で均質に被覆した二層構造の工具電極である。現在は、コア材に高融点で剛性の高いタングステン、その周囲は電解めっきにより低融点の亜鉛を被覆したピーリング工具が研究開発されている。その工具応用には次の二種類が提案されている。 | ||

| − | ① 図1に示すように、あらかじめ単発放電によりコアを露出させて加工に用いる | + | ① 図1に示すように、あらかじめ単発放電によりコアを露出させて加工に用いる<ref name="ref1">R. Tanabe, Y. Ito, N. Mohri, T. Masuzawa, CIRP Annals – Manufacturing Technology 60 (2011) 227-230.</ref>。加工によってコアが消耗しても、単発放電により被覆部を再除去することにより、工具交換の必要なく加工を継続できる。単発放電によりコアにダメージなく被覆部のみを除去できる電気条件は限られており、コアを未溶融で露出できる最大長さはおおよそコア径の6倍程度である<ref name="ref2">R. Tanabe, Y. Ito, N. Mohri, T. Masuzawa, CIRP Annals – Manufacturing Technology 65 (2016) 221-224.</ref>。 |

| − | ② 単発放電によるコアの露出加工を行わず、図1(3)に示す状態のまま加工に用いる。コア材と被覆材で材料物性が大きく異なることから、放電加工によってコア部と被覆部で材料除去率に差が生じ、被覆部が多く消耗するので、長いコア材電極を得ることができる。また、図2や図3で示すように、一度の加工による段付穴の加工も可能である | + | ② 単発放電によるコアの露出加工を行わず、図1(3)に示す状態のまま加工に用いる。コア材と被覆材で材料物性が大きく異なることから、放電加工によってコア部と被覆部で材料除去率に差が生じ、被覆部が多く消耗するので、長いコア材電極を得ることができる。また、図2や図3で示すように、一度の加工による段付穴の加工も可能である<ref name="ref2"></ref>。 |

| − | [[画像: | + | [[画像:P Fig1.png|thumb|right|図1]] |

| − | + | [[画像:P Fig2.png|thumb|right|図2]] | |

| − | + | [[画像:P Fig3.png|thumb|right|図3]] | |

| − | |||

| − | |||

| − | |||

==関連項目== | ==関連項目== | ||

| − | |||

| − | |||

*[[単発放電]] | *[[単発放電]] | ||

| 30行: | 25行: | ||

==引用== | ==引用== | ||

| − | |||

| − | |||

| − | |||

| − | |||

<references/> | <references/> | ||

| + | ---- | ||

| − | + | {{DEFAULTSORT:ひーりんぐこうぐ}} | |

| − | + | ||

| − | + | ||

| − | {{DEFAULTSORT: | + | |

[[Category:総目次]] | [[Category:総目次]] | ||

2020年3月30日 (月) 16:36時点における最新版

ピーリング工具(Peeling tool)は、放電加工に用いる微細工具電極である。工具となる細線ワイヤの周囲を異なる金属で同一円筒状に被覆した構造である。

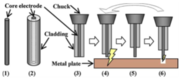

微細放電加工を行うには、工具電極の直径も微細である必要がある。とりわけ数百μm以下の微細電極は、主にワイヤ放電研削(WEDG)法により、チャッキングしやすい径の電極材料の先端部を所望の径まで成形加工されるのが一般的である。これに対し、ピーリング工具は、市販の細線ワイヤを軸中心のコアとし、その周囲を除去しやすい別の金属で均質に被覆した二層構造の工具電極である。現在は、コア材に高融点で剛性の高いタングステン、その周囲は電解めっきにより低融点の亜鉛を被覆したピーリング工具が研究開発されている。その工具応用には次の二種類が提案されている。

① 図1に示すように、あらかじめ単発放電によりコアを露出させて加工に用いる[1]。加工によってコアが消耗しても、単発放電により被覆部を再除去することにより、工具交換の必要なく加工を継続できる。単発放電によりコアにダメージなく被覆部のみを除去できる電気条件は限られており、コアを未溶融で露出できる最大長さはおおよそコア径の6倍程度である[2]。

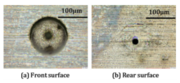

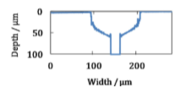

② 単発放電によるコアの露出加工を行わず、図1(3)に示す状態のまま加工に用いる。コア材と被覆材で材料物性が大きく異なることから、放電加工によってコア部と被覆部で材料除去率に差が生じ、被覆部が多く消耗するので、長いコア材電極を得ることができる。また、図2や図3で示すように、一度の加工による段付穴の加工も可能である[2]。

関連項目

引用

- ↑ R. Tanabe, Y. Ito, N. Mohri, T. Masuzawa, CIRP Annals – Manufacturing Technology 60 (2011) 227-230.

- ↑ 2.0 2.1 R. Tanabe, Y. Ito, N. Mohri, T. Masuzawa, CIRP Annals – Manufacturing Technology 65 (2016) 221-224.