「真実接触面積の測定」の版間の差分

JSPEreviewer (トーク | 投稿記録) |

JSPEreviewer (トーク | 投稿記録) |

||

| (1人の利用者による、間の11版が非表示) | |||

| 1行: | 1行: | ||

| − | + | [[画像:real contact area.jpg|thumb|300px|right|<center>図1 真実接触面積の概略,見かけの接触面全体にまばらに分布する。</center>]] | |

| − | 摩擦や摩耗は真実接触部が関与する現象であり,それが果たす役割は大きいものとなる。また,接触電気抵抗や接触熱抵抗および静的シールにおいても同様である。 | + | 真実接触面積(Real Contact Area)とは,見かけの接触面積のなかで本当に接触している微細な接触面積のことである。図1に真実接触面積の概略を示す。接触面全体にまばらに存在している。表面は平坦ではなく何らかの粗さを有するため,2表面が接触しているときは粗さの先端部のみが接触する。この部分を真実接触面積と呼ぶ。見かけの接触面積とは接触物体の矩形の面積のことである。<BR> |

| − | 真実接触面積の測定を視覚的に行う場合は接触物体の片方を透明体にする必要がある。一般的には,ガラスが透明体として使われる。また,測定装置も光学顕微鏡をベースにしている場合が多い。測定に関してこのように制約が多いために,実用部品に対しての真実接触面積の観察例はそれほど多くない。 | + | 摩擦や摩耗は真実接触部が関与する現象であり,それが果たす役割は大きいものとなる。また,接触電気抵抗や接触熱抵抗および静的シールにおいても同様である。<BR> |

| − | 両方の接触物体が不透明な場合には,超音波探傷法などが適用される。 | + | 真実接触面積の測定を視覚的に行う場合は接触物体の片方を透明体にする必要がある。一般的には,ガラスが透明体として使われる。また,測定装置も光学顕微鏡をベースにしている場合が多い。測定に関してこのように制約が多いために,実用部品に対しての真実接触面積の観察例はそれほど多くない。<BR> |

| + | 両方の接触物体が不透明な場合には,超音波探傷法などが適用される。 <BR> | ||

==観察例== | ==観察例== | ||

| − | + | [[画像:gasket.jpg|thumb|300px|right|<center>図2 真実接触面積の概略,気体や液体は接触面を通して半径方向に漏れる。</center>]] | |

| + | [[画像:gasket_Rca.png|thumb|300px|right|<center>図3 ガスケット面の真実接触面積測定例,上側がガスケット内側に対応,接触圧力34.2MPa,白矢印はフランジの旋削突起がガスケットに接触しなかった非接触部を示す。</center>]] | ||

| + | [[画像:Vinyl floor.jpg|thumb|300px|right|<center>図4 ビニル床タイルの表面性状</center>]] | ||

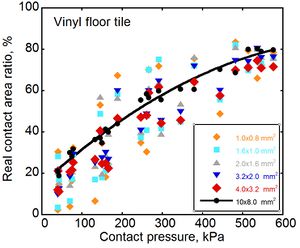

| + | [[画像:variation.jpg|thumb|300px|right|<center>図5 真実接触面積割合と接触面圧の関係,計測領域が広いほど真実接触面積のバラツキは小さくなる。</center>]] | ||

| + | 図2は,配管のつなぎ目に使われるフランジと金属ガスケットの模式図である。フランジ部の気密・液密性を確保するためにガスケットが使用される。このガスケットと接触するフランジ面は旋削加工されている。フランジ旋削面の表面突起が軟質の銅ガスケットに食い込み密着がなされる。しかし,フランジ上に形成される旋削山は均一な高さではないため,実際には想定通りの均一な接触がなされず,半径方向の漏れを防止できない。漏れを止めるためには,ボルトをより強く締め付けるとか,フランジ面が変形しないようにフランジを厚くするなどの対策が取られる。円形ガスケットは真ん中が空洞になっているので通常の測定装置では,効率的な真実接触面の観察は難しい。図3に観察結果の一例を示す<ref name="ref1">新田勇,松崎良男,月山陽介,堀田素志,坂本秀一,広視野レーザ顕微鏡による銅ガスケットの密封特性の評価,日本機械学会論文集,Vol.80, No.814, DSM0173 (2014), DOI: https://doi.org/10.1299/transjsme.2014dsm0173.</ref>。この図の上側は銅ガスケットの内側に対応する。フランジ面切削突起の高さは一定ではなく,低い突起はガスケットと接触しない(図中の白矢印)。このような非接触部では,半径方向に気体や流体が漏れ,ガスケットの密閉性が損なわれることになる。そこで,ここで示した接触面の見える化が可能になれば,フランジ面の加工法を改良する方向で対策を取ることができる。 | ||

| − | 次に,床面と靴底のゴムの接触について真実接触面積を測定した例を示す。図4(a)は触針式粗さ計で計測したビニル床タイルの3次元形状である<ref name="ref2"></ref>。図4(b)には断面曲線を示した。これより,表面粗さ成分よりもうねり成分が凹凸の大勢を占めていることが分かる。さて,接触面の観察を行うには,2つの固体のうち片方は光が透過できるように透明でなければならなかった。つまり,これまではガラス板と靴底ゴムの組み合わせでしか接触面を観察することができなかった。最近,ガラス板なみに光透過性に優れた超高透明シリコンゴムが開発 | + | 次に,床面と靴底のゴムの接触について真実接触面積を測定した例を示す。図4(a)は触針式粗さ計で計測したビニル床タイルの3次元形状である<ref name="ref2">T. Masuda,Y. Tsukiyama, I. Nitta, A novel measurement method of real contact area of floor materials using ultra-high transparent rubber, ICMDT2017 (The 7th International Conference on Manufacturing, Machine Design and Tribology(済州島,韓国))p.88.</ref>。図4(b)には断面曲線を示した。これより,表面粗さ成分よりもうねり成分が凹凸の大勢を占めていることが分かる。さて,接触面の観察を行うには,2つの固体のうち片方は光が透過できるように透明でなければならなかった。つまり,これまではガラス板と靴底ゴムの組み合わせでしか接触面を観察することができなかった。最近,ガラス板なみに光透過性に優れた超高透明シリコンゴムが開発<ref name="ref3">T. Irii, M. Kou, Y. Tsukiyama, I. Nitta, T. Wauke, H. Terao, Visualization of contact patterns of thermal printhead for indirect thermal transfer printing, Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol.12, No.2(2018), JAMDSM0048,DOI: https://doi.org/10.1299/jamdsm.2018jamdsm0048.</ref>され,ようやくゴムと床材の接触が観察できるようになってきた。静止摩擦力は真実接触部で生じる凝着力の和であるので,摩擦力を評価する上では真実接触面積を正しく評価することが非常に重要である。図5は接触面圧と真実接触面積の関係である。真実接触面積は見かけの接触面積で正規化している。図中の実線は,両者の関係を見かけの接触面積10×8mmにわたって求めたものである。測定値はあまりばらつかずに安定していることが分かる。一方,計測範囲を狭くしていくと,測定値がばらつくようになる。一番小さい見かけの接触面積は1.0×0.8mmであるが,図中の◇印が大きくばらついていることが分かる。これは,ビニル床タイルに存在するうねりのために真実接触面積の分布が不均一になるからである。しかし,実際には接触面圧に対して摩擦力は比例的に増加する。見かけの接触面積10×8mmにわたって計測したものではこの実験事実をよく説明している。ちなみに,10×8mmの領域を既存の顕微鏡で測定すると,狭い視野のために約400回測定を繰り返さなければならなくなる。この観察では,広視野レーザ顕微鏡を使うことで観察時間を大幅に短縮している<ref name="ref4">新田勇,菅野明宏,岡本倫哉,長岡 泰, シュリンクフィッタを用いた広視野レーザ顕微鏡, 精密工学会誌,73巻11号 (2007), pp.1226-1232, DOI:https://doi.org/10.2493/jjspe.73.1226.</ref>,<ref name="ref5"> Y. Ohara, Y. Tsukiyama, I. Nitta, A novel single shot interferometry with a wide field of view by reference plates coated with various metals, Precision Engineering, Vol.52(2018) pp.345-355, DOI:https://doi.org/10.1016/j.precisioneng.2018.01.015.</ref>。 |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==外部リンク== | ==外部リンク== | ||

| 27行: | 21行: | ||

*[http://tribo.eng.niigata-u.ac.jp/ 新潟大学工学部トライボロジー研究室] | *[http://tribo.eng.niigata-u.ac.jp/ 新潟大学工学部トライボロジー研究室] | ||

| − | |||

| − | + | ||

| + | ==引用== | ||

<references/> | <references/> | ||

| + | |||

---- | ---- | ||

| − | |||

| − | {{DEFAULTSORT:}} | + | {{DEFAULTSORT:しんじつせっしょくめんせきのそくてい}} |

| − | [[Category:]] | + | [[Category:総目次]] |

2018年7月11日 (水) 13:51時点における最新版

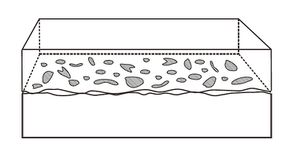

真実接触面積(Real Contact Area)とは,見かけの接触面積のなかで本当に接触している微細な接触面積のことである。図1に真実接触面積の概略を示す。接触面全体にまばらに存在している。表面は平坦ではなく何らかの粗さを有するため,2表面が接触しているときは粗さの先端部のみが接触する。この部分を真実接触面積と呼ぶ。見かけの接触面積とは接触物体の矩形の面積のことである。

摩擦や摩耗は真実接触部が関与する現象であり,それが果たす役割は大きいものとなる。また,接触電気抵抗や接触熱抵抗および静的シールにおいても同様である。

真実接触面積の測定を視覚的に行う場合は接触物体の片方を透明体にする必要がある。一般的には,ガラスが透明体として使われる。また,測定装置も光学顕微鏡をベースにしている場合が多い。測定に関してこのように制約が多いために,実用部品に対しての真実接触面積の観察例はそれほど多くない。

両方の接触物体が不透明な場合には,超音波探傷法などが適用される。

観察例

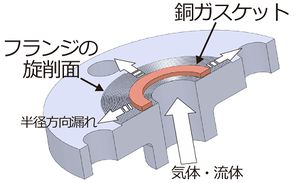

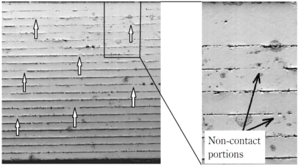

図2は,配管のつなぎ目に使われるフランジと金属ガスケットの模式図である。フランジ部の気密・液密性を確保するためにガスケットが使用される。このガスケットと接触するフランジ面は旋削加工されている。フランジ旋削面の表面突起が軟質の銅ガスケットに食い込み密着がなされる。しかし,フランジ上に形成される旋削山は均一な高さではないため,実際には想定通りの均一な接触がなされず,半径方向の漏れを防止できない。漏れを止めるためには,ボルトをより強く締め付けるとか,フランジ面が変形しないようにフランジを厚くするなどの対策が取られる。円形ガスケットは真ん中が空洞になっているので通常の測定装置では,効率的な真実接触面の観察は難しい。図3に観察結果の一例を示す[1]。この図の上側は銅ガスケットの内側に対応する。フランジ面切削突起の高さは一定ではなく,低い突起はガスケットと接触しない(図中の白矢印)。このような非接触部では,半径方向に気体や流体が漏れ,ガスケットの密閉性が損なわれることになる。そこで,ここで示した接触面の見える化が可能になれば,フランジ面の加工法を改良する方向で対策を取ることができる。

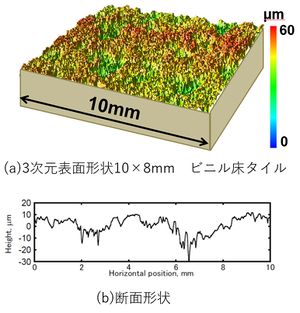

次に,床面と靴底のゴムの接触について真実接触面積を測定した例を示す。図4(a)は触針式粗さ計で計測したビニル床タイルの3次元形状である[2]。図4(b)には断面曲線を示した。これより,表面粗さ成分よりもうねり成分が凹凸の大勢を占めていることが分かる。さて,接触面の観察を行うには,2つの固体のうち片方は光が透過できるように透明でなければならなかった。つまり,これまではガラス板と靴底ゴムの組み合わせでしか接触面を観察することができなかった。最近,ガラス板なみに光透過性に優れた超高透明シリコンゴムが開発[3]され,ようやくゴムと床材の接触が観察できるようになってきた。静止摩擦力は真実接触部で生じる凝着力の和であるので,摩擦力を評価する上では真実接触面積を正しく評価することが非常に重要である。図5は接触面圧と真実接触面積の関係である。真実接触面積は見かけの接触面積で正規化している。図中の実線は,両者の関係を見かけの接触面積10×8mmにわたって求めたものである。測定値はあまりばらつかずに安定していることが分かる。一方,計測範囲を狭くしていくと,測定値がばらつくようになる。一番小さい見かけの接触面積は1.0×0.8mmであるが,図中の◇印が大きくばらついていることが分かる。これは,ビニル床タイルに存在するうねりのために真実接触面積の分布が不均一になるからである。しかし,実際には接触面圧に対して摩擦力は比例的に増加する。見かけの接触面積10×8mmにわたって計測したものではこの実験事実をよく説明している。ちなみに,10×8mmの領域を既存の顕微鏡で測定すると,狭い視野のために約400回測定を繰り返さなければならなくなる。この観察では,広視野レーザ顕微鏡を使うことで観察時間を大幅に短縮している[4],[5]。

外部リンク

引用

- ↑ 新田勇,松崎良男,月山陽介,堀田素志,坂本秀一,広視野レーザ顕微鏡による銅ガスケットの密封特性の評価,日本機械学会論文集,Vol.80, No.814, DSM0173 (2014), DOI: https://doi.org/10.1299/transjsme.2014dsm0173.

- ↑ T. Masuda,Y. Tsukiyama, I. Nitta, A novel measurement method of real contact area of floor materials using ultra-high transparent rubber, ICMDT2017 (The 7th International Conference on Manufacturing, Machine Design and Tribology(済州島,韓国))p.88.

- ↑ T. Irii, M. Kou, Y. Tsukiyama, I. Nitta, T. Wauke, H. Terao, Visualization of contact patterns of thermal printhead for indirect thermal transfer printing, Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol.12, No.2(2018), JAMDSM0048,DOI: https://doi.org/10.1299/jamdsm.2018jamdsm0048.

- ↑ 新田勇,菅野明宏,岡本倫哉,長岡 泰, シュリンクフィッタを用いた広視野レーザ顕微鏡, 精密工学会誌,73巻11号 (2007), pp.1226-1232, DOI:https://doi.org/10.2493/jjspe.73.1226.

- ↑ Y. Ohara, Y. Tsukiyama, I. Nitta, A novel single shot interferometry with a wide field of view by reference plates coated with various metals, Precision Engineering, Vol.52(2018) pp.345-355, DOI:https://doi.org/10.1016/j.precisioneng.2018.01.015.