「磁気粘弾性流体研磨(MRF)」の版間の差分

JSPEreviewer (トーク | 投稿記録) |

|||

| (4人の利用者による、間の50版が非表示) | |||

| 1行: | 1行: | ||

| − | + | <b>磁気粘弾性流体</b> ( MRF ) とは、磁場の作用によって微粒子状の磁性体と研磨剤を含んだ流体に粘弾性を持たせた状態をいう。MRFは磁気粘弾性流体研磨Magneto-Rheological Finishing) の頭文字で、磁気粘弾性流体を用いた研磨技術をいう。ガラスや結晶材料、セラミクスなどの光学部品が主な研磨対象となる。実際の研磨においては、回転するホイールの頂点を流れる磁気粘弾性流体が磁場の作用でまず磁性体成分が被研磨面から遠ざかる方向(ホイール側)に偏り、研磨剤成分が滲み出る。そこに被研磨面を接触させることで研磨剤成分が被研磨面と磁性体成分の隙間を流れ、被研磨面に平行な剪断力を及ぼすことで研磨を行う。この研磨領域のサイズは概ね1~20mm程度である。この際磁性体成分は直接被研磨面への物理的作用は行わないが、研磨剤を含んだ流体を(ピッチ研磨のピッチのように)サポートし被研磨面に安定した形状を与える。このときの圧力分布で研磨領域における研磨形状が決まり、これが研磨ツールとなる。MRFでは流体の物理的な特性(粘度、温度、流量、流速)と幾何学的な位置関係(流体と被研磨面の距離や形状)が一定であれば研磨ツール形状の経時変化が極めて少ない。したがってあるワークに対する研磨特性、すなわち研磨ツール形状がひとたび解れば、その滞留時間分布を計算しNC制御での研磨を行ことにより計算通りの形状に研磨ができ、高精度な光学面を得ることができる。また流体であるため、平面や球面以外の面形状(非球面、自由曲面)にも馴染むため、研磨皿やパッド研磨のように研磨ツール形状を都度工夫する必要なく球面と同感覚で研磨をすることができるのも大きな特徴である。 | |

==詳細== | ==詳細== | ||

| − | + | ===歴史=== | |

| − | + | MRFはもともと1980年代後半にBelarusのMinskでDr. William Kordonskiらによって発明された。その後1993年よりNew York州Rochester大学のCOM(Center for Optics Manufacturing)で開発が進められ、1998年にQED Technologies 社がQ22という商品名で最初の研磨装置を世に送り出した。 | |

| − | + | ||

| − | === | + | ===MRF技術の詳細説明=== |

| − | + | [[画像:QED_fig1.JPG|thumb|right|図1 MRFヘッド]] | |

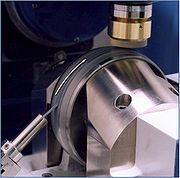

| − | + | 図1はレンズ(写真右上方)を研磨中のMRF研磨ヘッド部分の写真である。左側のノズルから微粒子状の磁性体と研磨剤を含んだ流体が供給された後、回転しているホイールの頂点を流れ、右側のノズルで回収される。ホイールの頂点付近には磁場が存在するため流体が粘弾性を保ったまま流れる。(以下この状態をMR流体と書くことにする。加工先端は幅が1~数mm、高さが1~2mm程度である。)その頂点部分にレンズなどの被研磨面を約数百ミクロン沈めることで、その接触領域(幅、長さ約1~20mm)で研磨が進行する。 | |

| + | [[画像:QED_fig2.JPG|thumb|right|図2 研磨メカニズム]] | ||

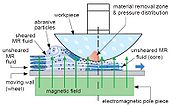

| + | 研磨メカニズムを模式図で紹介する(図2)。この図でMR流体は回転するホイール(moving wall)に乗り左から右にレンズ(被研磨面)に向かって流れている。流体が被研磨面に衝突した影響と磁場の作用で、付近のMR流体に2つの層が図のような分布で現れる。1つは(図中濃い青で書かれた)非剪断性の(つまり流体が個体のような様相を呈している)部分と、(図中で薄い青で描かれた)剪断性の特性を持った部分である。剪断性の特性とは流れに垂直な方向の近傍の2点の位置ズレが生じる部分である。ここで非磁性体の研磨剤は小さな四角で表示している。このモデルでは、レンズ表面とホイール上の非剪断部分との薄い隙間を流れる研磨液に高剪断性のある層が存在し、その剪断エネルギーによって研磨剤がレンズ表面を研磨していることを示している。これがMRFにおいての研磨領域を構成している。(図2のレンズに重ねて示したオレンジ色の分布図が、圧力分布≒研磨率分布を示している。)従来の研磨が被研磨面に垂直な圧力をかけて研磨を行っているのに対し、MRFでは面に水平な剪断力で研磨を行っている点が違うところである。 | ||

| + | [[画像:QED_fig3.JPG|thumb|right|図3 加工先端 (spot)]] | ||

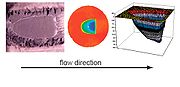

| + | 図3左は研磨部分の様子をレンズの裏側から見たものである。また図3中と右は単位時間当たりのある一点での研磨形状である。これは実際の被研磨部品を数秒間MR流体中に数百ミクロン沈め、その際に除去された形状を干渉計で計測することで求めることができる。この研磨形状に影響を与えるMR流体の物理的な特性(磁場、流体の温度、粘度、流量など)は時間に対して一定であり、被研磨面とホイールとの幾何学的な位置関係が一定である限り研磨形状の経時変化がない。この部分における単位時間あたりの研磨形状を「Spot」と呼ぶことにする。Spotは深さをzとしてz=Spot(x,y)という関数になる。一旦Spotが解れば、NC制御で研磨面の所定の位置に所定の時間Spotを滞留させることで所望の形状の研磨ができることになる。つまりSpotに被研磨面上の各点ごとの滞留時間(dwell)を掛けて全面に渡って重畳積分(convolution)したものが、全面に渡る研磨形状(ここではRemovalと表現する)となる。これは良く知られた次の数式で表現される。 | ||

| − | = | + | Removal(x,y)=∬dwell(p,q)Spot(x-p,y-q)dpdq |

| − | + | 実際Removal(x,y)とは被研磨面の現在の形状と目標形状の差分に相当する。これは干渉計やプロファイラーなどでデータを取ることができる。上述の通りSpotも干渉計で正確に測定できる。したがってこの積分を逆変換(de-convolution)することにより、被研磨面のそれぞれ各点を何秒間研磨すればよいか、即ちSpotの滞留時間(dwell)の分布が計算される。これを元に装置の各軸の動きをNC制御し一つの面を研磨することになる。 | |

| − | + | 加工先端は流体であるが故にどのような形状の面にも馴染むため、平面や球面だけでなく非球面やシリンダー面、自由曲面の研磨にも対応が可能である。 | |

| − | + | この項の最後に研磨液の組成について少し紹介しておく。中身は微粒子状の磁性体(カルボニールアイロン)と酸化セリウムまたはダイヤモンドといった研磨剤とを溶液に混合したものである。研磨自体はあくまで酸化セリウムやダイヤモンドなどの研磨剤によって施される。<ref>Don Golini, Mike DeMarco, William Kordonski, and John Bruning:MRF polishes calcium fluoride to high quality、OPTOELECTRONICS WORLD、July、 (2001)</ref><ref>久米保:磁気粘性(MR)流体を用いた研磨装置、精密工学会誌、Vol.72, No.7, p.830-833 (2006)</ref> | |

| − | + | ||

| − | + | ||

| − | == | + | ===MRFの利点=== |

| + | 技術解説のまとめとしてMRFの利点について述べておく。 | ||

| − | + | ====安定した研磨レートによる高精度研磨==== | |

| − | + | 前述したように加工先端が長時間にわたり時間的に安定しているため、形状精度も研磨時間も計算通りの高精度研磨が可能である。球面からの非球面創成加工も可能である。 | |

| + | ====超高精度な位置決め精度が不要==== | ||

| + | 研磨は1~2mmの高さのMR流体中に数百μmの深さまで被研磨面を沈めて行われるので、たとえば10μm程度の位置決め誤差はほとんど影響を与えない。全面に渡る研磨形状はその滞留時間分布で決定されるため、チャッキング時の物理的なワークの変形や環境温度などの要因による位置決め誤差などの影響はほとんど受けないことになる。超精密NC加工機などのように装置自身の位置決め精度や設置環境にほとんど気を使う必要がない。またたとえばフォトマスクやウェハなどのように歪みやすい薄肉のパーツ研磨においてもチャッキング時の歪などにあまり神経質になる必要がない。 | ||

| + | ====表面粗さ、表面性状の改善==== | ||

| + | [[画像:QED_fig4.JPG|thumb|right|図4 表面粗さ]] | ||

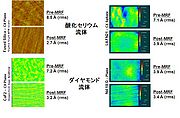

| + | また面形状の改善に加えて、表面粗さも改善することが出来る。図4はその代表例である。ここでは溶融石英、LAFN21、蛍石、Nd:YAGの例を載せている。上の2例が酸化セリウム、あとの2例がダイヤモンドの研磨剤で磨いたものである。またそれぞれ上段がMRF前、下段がMRF後のデータである。表面粗さとしては、どの材料に対しても5Årms 以下を達成している。また剪断力による研磨であるがゆえに高い研磨率を得ながらも、従来の研磨のように研磨面に垂直な力がほとんど加わらないため、被研磨面に与えるダメージが非常に小さいという利点がある。研磨面に残存する応力やSSD(Subsurface damage)が少ない。 | ||

| − | + | ===研磨事例の紹介=== | |

| − | + | [[画像:QED_fig5.JPG|thumb|right|図5 高精度球面レンズの研磨事例]] | |

| + | [[画像:QED_fig6.JPG|thumb|right|図6 放物面の創生研磨事例]] | ||

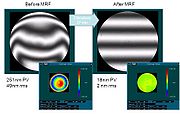

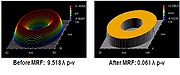

| + | 最後にMRFによる研磨例を紹介する。図5は高精度球面レンズの研磨例である。(左がMRF前、右がMRF後の形状誤差データである。)直径105㎜のレンズを2nm rmsの面精度まで到達させることができた。また単結晶材料であるCaF2(蛍石)の研磨も可能である。従来法では単結晶材料は結晶方位により研磨率が異なるため高精度な研磨は非常に困難であった。しかしMRFの場合容易に所望の面精度を達成することが出来る。また非球面の研磨はもっとも主要なMRFの開発動機の一つであった。MRF研磨ツールは流体であるので、研磨面の任意の位置の曲率に流体がなじみ、そのため各位置で安定かつ予測可能な研磨率が得られるため曲率の差によるSpotの変化をシミュレートでき、そのため非球面に対しても球面と同様の高精度な研磨が期待できる。図6は口径180㎜、近似球面からの変位量が25μmの放物面を球面から創生した例である。干渉計を使って面形状測定を行いながら最終的にλ/15 PVを達成している。ちなみにこの図では設計値(放物面)からの誤差量を描いている。 | ||

| − | == | + | ==関連項目== |

| − | + | *[[研磨]] | |

| + | |||

| + | ==外部リンク== | ||

| + | |||

| + | *[http://www.qedmrf.com/ QED Technologies] | ||

| + | *[http://www.qedtechnologies.co.jp/ QED Technologies Japan] | ||

| + | |||

| + | ==引用== | ||

<references/> | <references/> | ||

| 36行: | 52行: | ||

---- | ---- | ||

| − | |||

| − | {{DEFAULTSORT: | + | {{DEFAULTSORT:しきねんだんせいりゅうたいけんま}} |

[[Category:総目次]] | [[Category:総目次]] | ||

2016年5月10日 (火) 16:19時点における最新版

磁気粘弾性流体 ( MRF ) とは、磁場の作用によって微粒子状の磁性体と研磨剤を含んだ流体に粘弾性を持たせた状態をいう。MRFは磁気粘弾性流体研磨Magneto-Rheological Finishing) の頭文字で、磁気粘弾性流体を用いた研磨技術をいう。ガラスや結晶材料、セラミクスなどの光学部品が主な研磨対象となる。実際の研磨においては、回転するホイールの頂点を流れる磁気粘弾性流体が磁場の作用でまず磁性体成分が被研磨面から遠ざかる方向(ホイール側)に偏り、研磨剤成分が滲み出る。そこに被研磨面を接触させることで研磨剤成分が被研磨面と磁性体成分の隙間を流れ、被研磨面に平行な剪断力を及ぼすことで研磨を行う。この研磨領域のサイズは概ね1~20mm程度である。この際磁性体成分は直接被研磨面への物理的作用は行わないが、研磨剤を含んだ流体を(ピッチ研磨のピッチのように)サポートし被研磨面に安定した形状を与える。このときの圧力分布で研磨領域における研磨形状が決まり、これが研磨ツールとなる。MRFでは流体の物理的な特性(粘度、温度、流量、流速)と幾何学的な位置関係(流体と被研磨面の距離や形状)が一定であれば研磨ツール形状の経時変化が極めて少ない。したがってあるワークに対する研磨特性、すなわち研磨ツール形状がひとたび解れば、その滞留時間分布を計算しNC制御での研磨を行ことにより計算通りの形状に研磨ができ、高精度な光学面を得ることができる。また流体であるため、平面や球面以外の面形状(非球面、自由曲面)にも馴染むため、研磨皿やパッド研磨のように研磨ツール形状を都度工夫する必要なく球面と同感覚で研磨をすることができるのも大きな特徴である。

目次[非表示] |

詳細

歴史

MRFはもともと1980年代後半にBelarusのMinskでDr. William Kordonskiらによって発明された。その後1993年よりNew York州Rochester大学のCOM(Center for Optics Manufacturing)で開発が進められ、1998年にQED Technologies 社がQ22という商品名で最初の研磨装置を世に送り出した。

MRF技術の詳細説明

図1はレンズ(写真右上方)を研磨中のMRF研磨ヘッド部分の写真である。左側のノズルから微粒子状の磁性体と研磨剤を含んだ流体が供給された後、回転しているホイールの頂点を流れ、右側のノズルで回収される。ホイールの頂点付近には磁場が存在するため流体が粘弾性を保ったまま流れる。(以下この状態をMR流体と書くことにする。加工先端は幅が1~数mm、高さが1~2mm程度である。)その頂点部分にレンズなどの被研磨面を約数百ミクロン沈めることで、その接触領域(幅、長さ約1~20mm)で研磨が進行する。

研磨メカニズムを模式図で紹介する(図2)。この図でMR流体は回転するホイール(moving wall)に乗り左から右にレンズ(被研磨面)に向かって流れている。流体が被研磨面に衝突した影響と磁場の作用で、付近のMR流体に2つの層が図のような分布で現れる。1つは(図中濃い青で書かれた)非剪断性の(つまり流体が個体のような様相を呈している)部分と、(図中で薄い青で描かれた)剪断性の特性を持った部分である。剪断性の特性とは流れに垂直な方向の近傍の2点の位置ズレが生じる部分である。ここで非磁性体の研磨剤は小さな四角で表示している。このモデルでは、レンズ表面とホイール上の非剪断部分との薄い隙間を流れる研磨液に高剪断性のある層が存在し、その剪断エネルギーによって研磨剤がレンズ表面を研磨していることを示している。これがMRFにおいての研磨領域を構成している。(図2のレンズに重ねて示したオレンジ色の分布図が、圧力分布≒研磨率分布を示している。)従来の研磨が被研磨面に垂直な圧力をかけて研磨を行っているのに対し、MRFでは面に水平な剪断力で研磨を行っている点が違うところである。

図3左は研磨部分の様子をレンズの裏側から見たものである。また図3中と右は単位時間当たりのある一点での研磨形状である。これは実際の被研磨部品を数秒間MR流体中に数百ミクロン沈め、その際に除去された形状を干渉計で計測することで求めることができる。この研磨形状に影響を与えるMR流体の物理的な特性(磁場、流体の温度、粘度、流量など)は時間に対して一定であり、被研磨面とホイールとの幾何学的な位置関係が一定である限り研磨形状の経時変化がない。この部分における単位時間あたりの研磨形状を「Spot」と呼ぶことにする。Spotは深さをzとしてz=Spot(x,y)という関数になる。一旦Spotが解れば、NC制御で研磨面の所定の位置に所定の時間Spotを滞留させることで所望の形状の研磨ができることになる。つまりSpotに被研磨面上の各点ごとの滞留時間(dwell)を掛けて全面に渡って重畳積分(convolution)したものが、全面に渡る研磨形状(ここではRemovalと表現する)となる。これは良く知られた次の数式で表現される。

Removal(x,y)=∬dwell(p,q)Spot(x-p,y-q)dpdq

実際Removal(x,y)とは被研磨面の現在の形状と目標形状の差分に相当する。これは干渉計やプロファイラーなどでデータを取ることができる。上述の通りSpotも干渉計で正確に測定できる。したがってこの積分を逆変換(de-convolution)することにより、被研磨面のそれぞれ各点を何秒間研磨すればよいか、即ちSpotの滞留時間(dwell)の分布が計算される。これを元に装置の各軸の動きをNC制御し一つの面を研磨することになる。 加工先端は流体であるが故にどのような形状の面にも馴染むため、平面や球面だけでなく非球面やシリンダー面、自由曲面の研磨にも対応が可能である。

この項の最後に研磨液の組成について少し紹介しておく。中身は微粒子状の磁性体(カルボニールアイロン)と酸化セリウムまたはダイヤモンドといった研磨剤とを溶液に混合したものである。研磨自体はあくまで酸化セリウムやダイヤモンドなどの研磨剤によって施される。[1][2]

MRFの利点

技術解説のまとめとしてMRFの利点について述べておく。

安定した研磨レートによる高精度研磨

前述したように加工先端が長時間にわたり時間的に安定しているため、形状精度も研磨時間も計算通りの高精度研磨が可能である。球面からの非球面創成加工も可能である。

超高精度な位置決め精度が不要

研磨は1~2mmの高さのMR流体中に数百μmの深さまで被研磨面を沈めて行われるので、たとえば10μm程度の位置決め誤差はほとんど影響を与えない。全面に渡る研磨形状はその滞留時間分布で決定されるため、チャッキング時の物理的なワークの変形や環境温度などの要因による位置決め誤差などの影響はほとんど受けないことになる。超精密NC加工機などのように装置自身の位置決め精度や設置環境にほとんど気を使う必要がない。またたとえばフォトマスクやウェハなどのように歪みやすい薄肉のパーツ研磨においてもチャッキング時の歪などにあまり神経質になる必要がない。

表面粗さ、表面性状の改善

また面形状の改善に加えて、表面粗さも改善することが出来る。図4はその代表例である。ここでは溶融石英、LAFN21、蛍石、Nd:YAGの例を載せている。上の2例が酸化セリウム、あとの2例がダイヤモンドの研磨剤で磨いたものである。またそれぞれ上段がMRF前、下段がMRF後のデータである。表面粗さとしては、どの材料に対しても5Årms 以下を達成している。また剪断力による研磨であるがゆえに高い研磨率を得ながらも、従来の研磨のように研磨面に垂直な力がほとんど加わらないため、被研磨面に与えるダメージが非常に小さいという利点がある。研磨面に残存する応力やSSD(Subsurface damage)が少ない。

研磨事例の紹介

最後にMRFによる研磨例を紹介する。図5は高精度球面レンズの研磨例である。(左がMRF前、右がMRF後の形状誤差データである。)直径105㎜のレンズを2nm rmsの面精度まで到達させることができた。また単結晶材料であるCaF2(蛍石)の研磨も可能である。従来法では単結晶材料は結晶方位により研磨率が異なるため高精度な研磨は非常に困難であった。しかしMRFの場合容易に所望の面精度を達成することが出来る。また非球面の研磨はもっとも主要なMRFの開発動機の一つであった。MRF研磨ツールは流体であるので、研磨面の任意の位置の曲率に流体がなじみ、そのため各位置で安定かつ予測可能な研磨率が得られるため曲率の差によるSpotの変化をシミュレートでき、そのため非球面に対しても球面と同様の高精度な研磨が期待できる。図6は口径180㎜、近似球面からの変位量が25μmの放物面を球面から創生した例である。干渉計を使って面形状測定を行いながら最終的にλ/15 PVを達成している。ちなみにこの図では設計値(放物面)からの誤差量を描いている。

関連項目

外部リンク

引用

- ↑ Don Golini, Mike DeMarco, William Kordonski, and John Bruning:MRF polishes calcium fluoride to high quality、OPTOELECTRONICS WORLD、July、 (2001)

- ↑ 久米保:磁気粘性(MR)流体を用いた研磨装置、精密工学会誌、Vol.72, No.7, p.830-833 (2006)